发表时间:2018/11/12 来源:《防护工程》2018年第18期 作者:孙柱 王涛

1 前言

铝合金由于密度小、强度高、导电导热性好、耐蚀性好、易加工等特点,使铝合金成为工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。现有一产品铝制滤波器需要表面处理,由于其工作环境恶劣,对其表面涂覆层的耐蚀性、耐高温、导电性都提出了严格的要求。现有的电镀和化学转化膜处理无法满足防护要求,需要寻求一种新型的表面涂覆处理工艺。

达克罗处理的处理液(Dacro Dip)是锌片、铬酸酐(chromium trioxide)、乙二醇(Glycol)等的达克罗是DACROMET译音和缩写,简称达克罗、达克锈、迪克龙。国内命名为锌铬涂层,是一种以锌粉、铝粉、铬酸和去离子水为主要成分的新型的防腐涂料。

优点

达克罗是一种新型的表面处理技术,与传统的电镀工艺相比,达克罗是一种“绿色电镀”。其优势有以下几点:

2 工艺特点

2.1.超强的耐蚀性能:达克罗膜层的厚度仅为4-8μm,但其防锈效果却是传统电镀锌、热镀锌或涂料涂覆法的7-10倍以上。采用达克罗工艺处理的标准件、管接件经耐盐雾试验1200h以上未出现红锈。

2.2.无氢脆性:达克罗的处理工艺决定了达克罗没有氢脆现象,所以达克罗非常适合受力件的涂覆。

2.3.高耐热性:达克罗可以耐高温腐蚀,耐热温度可达300℃以上。而传统的镀锌工艺,温度达到100℃时就已经起皮报废了。

2.4.结合力及再涂性能好:达克罗涂层与金属基体有良好的结合力,而且与其他附加涂层有强烈的粘着性,处理后的零件易于喷涂着色,与有机涂层的结合力甚至超过了磷化膜。

2.5.良好的渗透性:由于静电屏蔽效应,工件的深孔、狭缝,管件的内壁等部位难以电镀上锌,因此工件的上述部位无法采用电镀的方法进行保护。达克罗则可以进入工件的这些部位形成达克罗涂层。

2.6.无污染和公害:达克罗在生产加工及工件涂覆的整个过程中,不会产生对环境有污染的废水废气,不用三废治理,降低了处理成本。

3 达克罗涂层的防腐机理

3.1锌粒子起到阳极保护作用

3.2铬酸使金属表面形成不易腐蚀的致密氧化膜

3.3锌片与含铬化合物的屏蔽作用

4 达克罗涂覆工艺流程

4.1 钢铁件达克罗涂覆工艺流程

钢铁件上进行达克罗涂覆是行业内比较成熟的工艺,我公司现有十几年的生成经验,工艺流程如下:

清洗脱脂→抛丸→达克罗喷涂→烘烤→冷却→检验→包装

4.2铝合金达克罗处理可行性分析

铝合金结构件表面进行达克罗处理在行业内还未大量应用,几乎没有类似可借鉴的经验,由于铝合金特殊的化学性质,其在空气中极易氧化而生成一层自然氧化膜,如果直接在铝基体上直接进行达克罗,其涂覆层与基体的结合力无法保证,解决好铝合金与达克罗涂覆层的结合力是产品能否实现的关键工序。如果采用与钢铁零件一样的前处理工序(喷砂),喷砂会破坏结构件的粗糙度和加工精度,经验证试验,用此方法加工的20件零件,其中19件因表面粗糙度差和螺纹孔尺寸超差而不合格。同时由于结构件的结构复杂,盲孔多、有弯角,喷涂后共建表面的流平性不好,弯角处积液严重,表面质量一致性较差。

4.3 铝合金达克罗处理工艺方案设计及改进

为了保证铝合金结构件的粗糙度和尺寸精度,设计如下铝合金达克罗涂覆工艺流程:

超声波除油→水洗→干燥→达克罗喷涂→烘烤→冷却→检验→包装

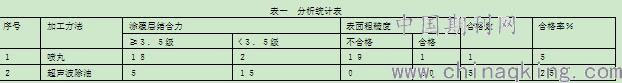

采用钢铁件达克罗处理工艺和铝合金达克罗涂覆工艺各加工20件零件对合格率进行统计分析,结果如(表一)

经验证达克罗涂覆层合格率不高,合格率最多也只有75%左右。对比两种方案中的分析统计,钢铁件达克罗工艺流程不适合铝合金结构件,当前只需要解决铝合金达克罗涂覆工艺流程中的结合力,就可以达到所预期的效果。通过工艺试验,对工艺流程中与结合力有关的工序进行优化,在原有的工艺流程中增加了碱蚀和化学氧化处理。碱蚀可以使铝合金表面产生微腐蚀,即提高了表面的粗糙度又不破坏尺寸精度,化学氧化层具有很好的吸附性,可提高达克罗涂覆层与基体的结合力。经对前处理工艺及喷涂方式进行改进,最终确定铝合金结构件达克罗涂覆工艺流程为:

超声波除油→水洗→碱蚀→水洗→化学氧化→水洗→干燥→一次喷涂→烘烤→冷却→二次喷涂→烘烤→冷却→检验→包装

4.4 性能检测

附着力(采用胶带试验方法检测涂层的附着强度,胶带试验按GB/T 5270要求进行)≥3.5级 耐中性盐雾试验(GB/T10125―2012)≥500小时

5 结束语

达克罗技术从研究开发至今虽然只有三十多年的历史,但却是一支异军突起的力量,在国内应用领域正在不断的拓展。达克罗涂覆在铝合金结构件上的应用,其质量是电镀或化学转化膜无法比拟的。同时铝合金结构件达克罗处理新工艺的开发也为开展新业务打下良好的技术基础和社会效益。企业只有不断的进行技术创新和技术储备,才能市场日新月异的变化,才能在市场竞争中占有一席之地。